海外プラントの概要および感慨

- 《No.1》LEC (Liberia Electricity Corporation) リベリアの国営発電所

- 《No.2》 Kingtom Power Station シェラレオーネの国営発電所

- 《No.3》 SENELEC セネガル電力庁 Bel-air Power Station

- 《No.4》 CUC (Commonwealth Utility Corporation) サイパン電力庁

- 《No.6》 JPG (Japan Power Generation) パキスタン

- 《No.8》 KenGen ケニア電力庁の発電所

- 《No.9》 Kangwal Textile 工場 タイ

- 《No.11》 T Motor Thailand (TMT)

- 《No.12》 Eastern/Consukorra エジプト

- 《No.13》 UCF (University of Central Florida)

- 《No.14》 Palau/Aimeliik Power Station

《No.1》 LEC (Liberia Electricity Corporation) リベリアの国営発電所

1987 年に初めての海外出張先がこのリベリアでした。

日本の ODA(無償供与)で、5MW のディーゼルエンジンを 2 回の年度(1988 と 1989) にまたがって 2 基を設置しました。

この発電所は首都のモンロビアの中心地より車で 15 分ほどの北側に位置しています。 発電所は、当時は 2 棟あり、1 つは以前アメリカからの ODA で建設された建屋 (写真のマーカーがあるところ)の中に、Fairbanks Morse の 2 サイクル無過給の ディーゼルエンジンが 4 台、もう一つの建屋には Sulzer の 2 サイクルエンジンが2 台ありました。周囲には民家も多々ありました。

現地工事は Fairbanks Morse の建屋はそのまま流用し、基礎を改造して設置すると いう ETK(Erection Turn Key)工事でした。土建工事や据付工事は現地業者を使って 施工をしましたが、今思うとよくできたと感心するほどです。

2 基目を設置して引渡しの頃に、リベリアの内紛が発生し、現地所長は逃げるように して帰国しました。その後の情報では、発電所は Battle Field となったとのことで、 赤十字から部品の注文がきたようです。 下の写真は最近のもので、聞くところでは小型のパッケージタイプの D/G を 多数並べているとのこと。

別途、「海外出張でのエピソード 1,2」を参照願います。

《No.2》 Kingtom Power Station シェラレオーネの国営発電所

1988 年にリベリアから日本への帰途、次の ODA(無償供与)の案件として シェラレオーネが挙がっていたので、調査をするために 3 か所の既設発電所を 訪問しました。Kingtom、Falconbridge, Blackhall の 3 か所。

5MW を追設する場所としては、Kingtom P/S の敷地内にパッケージタイプで 設置するのがよいという結論でした。Kingtom の既設建屋内には、MAN と Sulzer の大型 2 サイクルディーゼルエンジンが多数あり、シェラレオーネの 一番の発電所でした。 敷地内のスペース(写真のマーカーがあるところ)に屋外パッケージの 新工法(新積木ユニット)を採用しました。 調査時、大型エンジンの建屋を調査していた際、同行の K 氏が地下に降りて 行ったところ、周りはうす暗く、油水が溜まっていたことが判らず、油水の中に 足を入れてしまい、背広のスラックスを駄目にしてしまいました。 空港からサイト近くのホテル(Mammy Yoko Hotel)への移動はヘリコプターに 乗ってホテルのヘリポートへ到着しました。車での移動は湾をグルっと回る形に なるのでかなり時間が掛かるとのことでしたのでヘリ移動でした。その後、 聞くところではヘリコプターが頻繁に墜落してヘリ移動は無くなったとのこと。 人生の中でヘリに乗ったのはこれが初めてで最後でした。落ちなくてよかったと 思います。

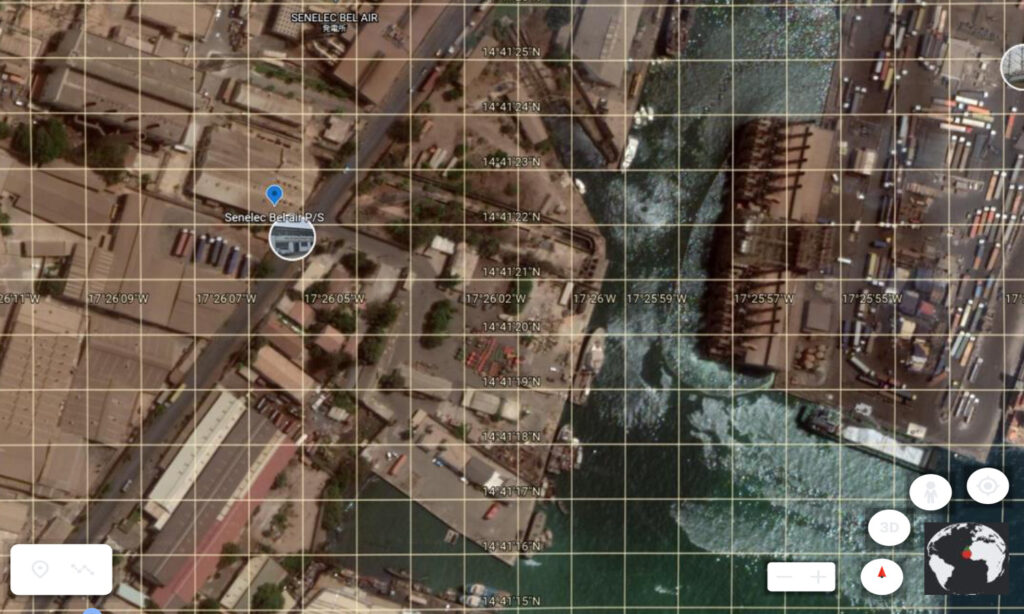

《No.3》 SENELEC セネガル電力庁 Bel-air Power Station

リベリア、シェラレオーネに続く日本の ODA(無償供与)案件。1989 年に現地調査を 実施。既設のボイラ建屋だったところに建屋は流用してその中に 5MW エンジンを 2 基 設置する計画。建屋の地表レベル下(地下)にボイラの灰を掻き出す通路があり、 調査時は海水が溜まった状態でした。以下の写真のマーカーがあるところが 建屋ですが、海に近いために徐々に海水が地下通路へ浸みだしたようです。 首都ダカールの港の直ぐ近くに位置しているところで、隣には大きな BTG(Boiler Turbine Generator)の発電所の建屋がありました。 調査当初は地下の構造を把握する必要があり、先ずは地下の中が酸欠となって いないか現地人に灰出し口から中に入ってもらいました。奥から声が聞こえたことで 酸欠でないことを確認し、その次に地表床にポンプを置いてホースを使って地下室 から海水を排水溝へ流して地下室の海水を除去しました。その後、梯子で地下室に 降りて柱の位置などを採寸し、その位置関係を図面化し、その図面により柱部に荷重を 掛けるようにエンジンや補機を設置するように計画しました。柱の強度もよく 分からないため、防振ばねでエンジン+発電機のユニットをサポートするような 設計としました。 地下室は所々土砂があるところもあり、奥に行くにしたがって狭くなり、 匍匐(ほふく)前進しながら進んで採寸をしたりしました。奥に行くと、徐々に 体が熱くなり息も早くなりました。後で考えたら、やはり酸素が少ない状況だった のだろうと思いゾッとしました。九死に一生を得た感じでした。

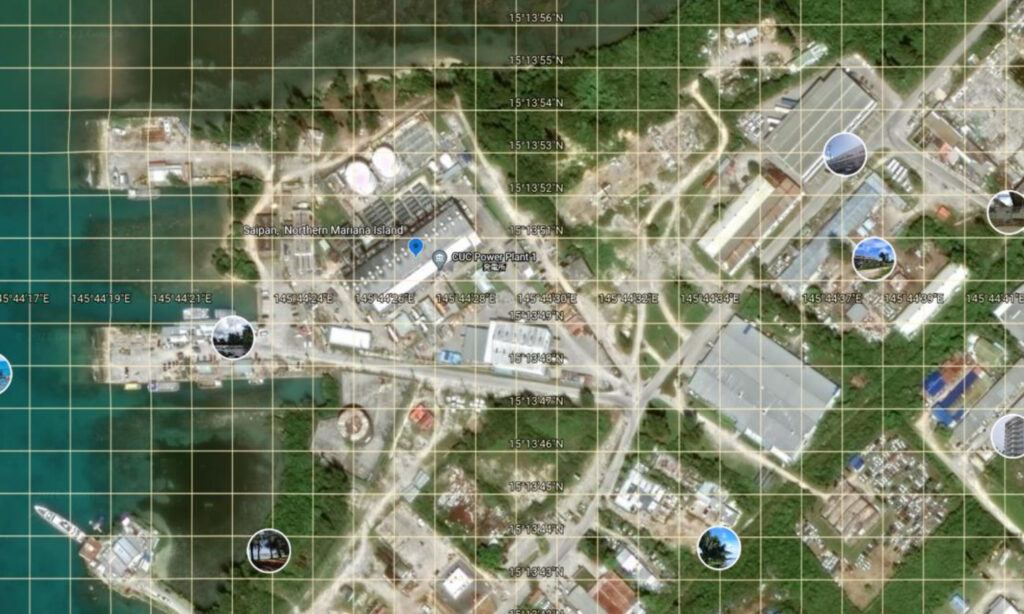

《No.4》 CUC (Commonwealth Utility Corporation)サイパン電力庁

サイパン島で最も大きい主要な発電所で、MHI が 1980 年に 18V40/54A(8,000kW)を 4 基フルターンキー(FTK)工事で設置してあったところへ、1990 年に 18V52/55B(13,040kW)を 2 基(I 期)FTK で設置、さらに同型機を 1991 年に2 基(II 期)FTK で設置しました。

私は、I 期の運開後の種々トラブル対応と II 期の工事設計対応を行いました。

MHI が FTK 工事の取りまとめをし、土建は S 建設、電気は M 社、現地工事は T 社 輸送は K 社という体制で施工しました。 場所は、サイパンの繁華街であるガラパンから 4 km程の海沿いのところにあります。 そのため、地盤が弱く DG 基礎下にはコンクリート杭を施工。エンジン本体は日本で 組立て完備の状態で輸送しました。重量は約 170 トンあり、港からサイトまでは

1 km程度ですが、低床のトレーラーに載せ、ゆっくり時間を掛けて運搬しました。 エンジン基礎は地表面から 5mほど高いのでエンジンを吊り上げて基礎上に 移動するという工法で、陸送や吊り上げなどの重機は日本から持っていきました。 1992 年に II 期工事の引渡し運転で、2 か月ほどサイパンに滞在して対応しました。 海外出張の中で一番長い出張でした。滞在中は、当時ニッコーサイパンホテルの道路 反対にある S 建設所有のコンドミニアムに入り、建設の人達と共同生活をして いました。 仕事は大変でしたが、ガラパンのスーパーで買い出ししてハウス内で自炊しながら、 毎晩ビール(Budweiser が 1 缶 100 円しなかった)を飲みながら、カニ料理や焼肉を 食べて宴会気分でワイワイやったのは楽しい思い出です。

《No.6》 JPG (Japan Power Generation) パキスタン

パキスタンには WAPDA という国営の電力庁がありますが、1993 年頃から民間の IPP(Independent Power Producer)会社の設立機運が高まり、N 社、M 社、T 社などの 商社から商談が多くきて、出張も年に 3,4 回行くようになりました。 その中で社から話がきた JPG の 135MW の IPP プロジェクトの契約が成立しました。 JPG というのは、以前日本でプロレスの仕事をしていたパキスタン人が日本贔屓で 付けた名前で、その後帰国してから絨毯の商売で金持ちになって、IPP でさらに 電気売りで儲けようとして立ち上げた会社でした。出資者にはパキスタンで有名な 俳優がいたり、数名の小金持ちが集まっていました。しかし、いざ契約となった 時には銀行の融資が下りず(信用がなかった)、一旦中断となりました。 そのままでは前に進まないということで、T 社と MHI が現地の銀行に交渉して漸く 融資をしてもらい正式契約となった経緯があります。

1994 年 10 月に契約調印しましたが、上述のようなごたごたがあり、実質正式な KOM (Kick-Off Meeting)は 1995 年の 3 月中旬でした。

プラント配置は 18KU30A ディーゼルエンジンを 24 台ずらっと一列に並べたもので 建屋の長さは 200m 以上もありました。発電機の後方の壁との間は 1mあけて自転車を 使って移動するように配慮しました。C重油はカラチから列車を使って輸送したため、 プラント横に線路があり、タンクへ移送するときのための分岐線がありました。 C重油を加熱するために蒸気が必要で、排ガスボイラを使って発生させるのですが 容量的にエンジン 3 台の排ガスを纏めてボイラ 1 缶として、No.1~No.9 までの 9 台 のエンジンに 3 缶の排ガスボイラを設置しました。

冷却塔はエンジン 24 台の二次冷却水を 4 系統にして、大型のファン 1 個で 1 系統 を冷却し、予備を 1 個設けたのでファン 5 個の大型冷却塔を採用しました。現地で コンクリートで製作したものでした。

MHI としては、CIF+SV 契約で、現地工事はシーメンスパキスタンが実施しました。 建屋はレンガを積み上げた構造で、重機はなくヤギを使ってものを運ぶという 人海戦術で工事が進められました。工事中強風が吹いた時、レンガ積みの壁が倒れて 崩壊したという事故もあったようです。 大物補機(冷却塔、清浄機、プレート熱交)は欧州メーカーを採用しました。

1995 年の 4 月後半からGWに掛けて 11 日間で一人で欧州の 6 か国(フランス、 ベルギー、スウェーデン、デンマーク、ドイツ、イギリス)を回り、5 社のメーカーの 工場調査とネゴなどを行ったのは大変でスリルがあり楽しい出張でした。 その頃はちょうど円高がすごい状態となり、買いに対してはすごくラッキーで予算を クリアしてプラントのPLに貢献しました。

工事中は、パキスタンの別件の Zaman という会社の工場の自家発も受注してそちらの 引渡し運転を対応しました(1997 年)が、JPG の引渡し運転はケニアのプロジェクトが 始まり、そちらの PM となったので、その後現地には行けず結局完成形は 見られませんでした。残念。

Pakistan,Lahore

Service start in March, 1998

18KU30A x 24sets 135.6MW

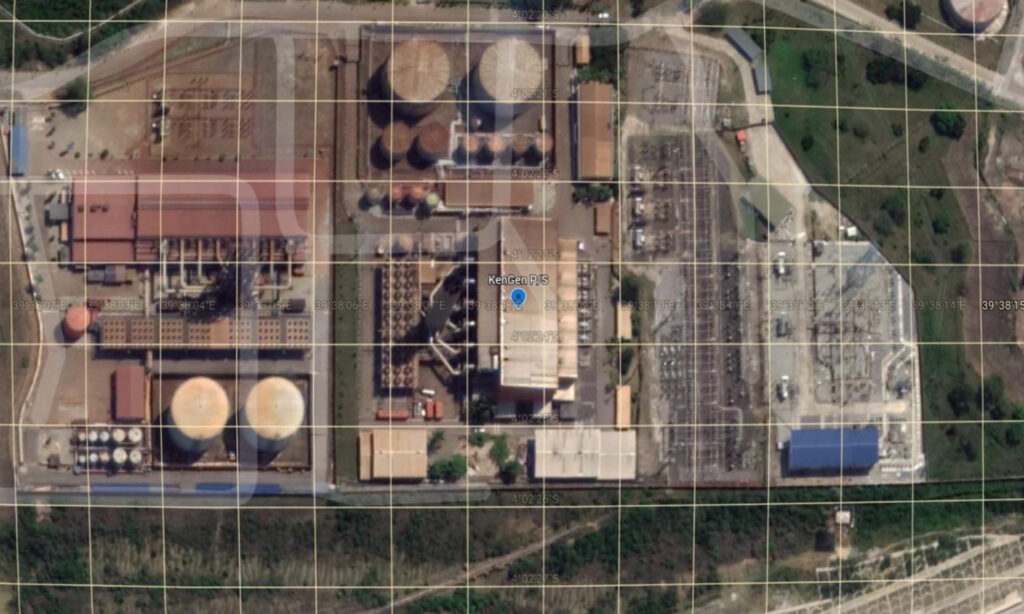

《No.8》 KenGen ケニア電力庁の発電所

1997 年に国際入札の結果、一番の安値で受注しました。日本の円借款の案件であり、 海外勢には負けられないという思惑があってか赤字受注のような形でした。

KenGen はケニアの国営電力庁で専ら発電をしており、一方で送配電の KPLC という 会社もあります。

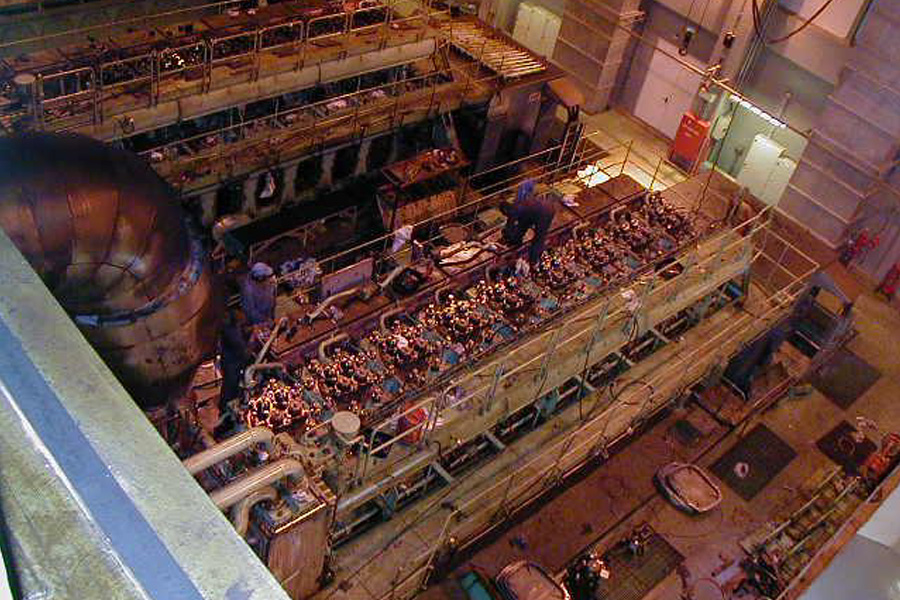

MHI がライセンス契約をしていたドイツの MAN 社の 9L58/64 という大型ディーゼル エンジン 6 台からなる発電プラントで、MHI が Full Turn Key で工事を施工しました。 サイトは、ケニアの首都ナイロビに次ぐ第 2 の都市であり東アフリカ最大の港湾都市 であるモンバサにあります。(ヨーロッパ人の避寒地として有名でリゾート地でもある) FTK 工事として、電気メーカーは ABB を採用し、土建は現地の業者であるH-Young 社というところを採用しました。受注が厳しい状況だったことから 海外メーカーや現地業者と契約しましたが、土建工事が始まると工事スケジュールは 遅れるは、追加工事の申出が出るなど酷い現地工事でした。さらに ABB は色々な国に 点在する ABB の名を冠とした会社だったので、連携はほとんどなく、資料の提出も 遅く、MHI から直接点在する国の ABB 会社へ督促するなどしました。 このゴタゴタにもより赤字が大幅に膨れ、施工額は受注額の 1.2 倍以上となり 大口赤字工事というレッテルを貼られてしまいました。

この工事では PM という形でしたが、大型工事だったのでその上に SPM(Super PM)が いてそのサブという形で業務に当たりました。しかし、工事完了後大口赤字工事の 要因とその再発防止ということで、資料をまとめ発表会があり、その場で種々追及を 受け、針の筵状態だったことは苦しい経験として残っています。そもそも受注時に 赤字だったはずなのに、責任を負わされたという気持ちがありました。 とは言え、工事期間中は現地での生活などは楽しい思い出が多々あります。

左の赤茶色の建物がMHIが手掛けたKenGenの発電所。

煙突はコンクリート製の外枠の中にまとめられています。

右側がKPLCの発電所でWartsilaが建設したものです。

《No.9》 Kangwal Textile 工場 タイ

タイは出張回数が 27 回と一番多く、親しみの沸く国です。 当初はパキスタンの案件でお客さんが KU エンジンの実機プラントの見学をしたいと いうことで一番近いということでタイに納めて稼働しているプラント(KU ディーゼル エンジン)へ営業と共にアテンドする機会が多くありました。

2002 年に本プラントを受注するということで契約調印に出席しました。2001 年に 新型の KU ガスエンジンを出してから初の海外案件ということで、非常に注目もされ、 種々検討をした案件でした。受注後、本プラント工事の PM となり、海外メーカーとの やりとりや FOB 工事だったことから客先側の土建・据付の業者との打合せ・指導など を行い、2004 年の運転引渡しまで面倒を見たのは感慨深いものです。 特に燃料ガスはタイの石油公社である PTT からの供給でしたが、事前の情報では ガスはミャンマーの海底ガス田からきており、メタン価は高いが発熱量が低いと いうことでした。日本と比べて発熱量が極端に低いことからガス供給弁(SOGAV)を 標準より大型のものに変更しました。これにより配管も変更となり、従来のエンジン とは異なる状態となり懸念の一つでした。

サイトは、バンコク市内より西に約 130km の Rachaburi という町にあり、田舎町の 中にある大きな繊維工場でした。近くには観光地で有名な‘戦場に架ける橋’があります。 客先は、KU30GA の他にキャタピラーの小型のガスエンジンを 3 台設置するべく、 建屋を造り、そこにエンジンを並べる計画で工事を進めていました。2002 年に契約し、 2004 年に運転引渡しと長期に亘った工事でしたが、案の定客先所掌の土建工事が 遅れ、エンジンの出荷は当初計画より 2 か月遅れとなりました。出荷してから バンコク港に陸揚げ予定でしたが、エンジンの高さの関係で急遽レムチャバン港へと 変更となりました。それからエンジンおよび発電機などがサイトに到着してからも 工事が遅れて木箱を開放した状態で外置きとなっていたので、エンジン部品の発錆や 発電機に錆などが出て問題となりました。その対策をしてから、漸く据付、配管工事を 行い、試運転を 2004 年の 5 月に実施することとなりました。

試運転中にエンジン回りをチェックしていた時に給気ドレンの量がものすごい 勢いで配管からドレンピットに出ていたのを見てびっくりしました。エンジンの 給気は過給機が周囲の空気を取り込んで圧縮して供給するので温度が高くなります。 その温度が高くなった空気を空気冷却器というところで冷やして体積を小さくして エンジンの燃焼用空気(給気)として使用するのですが、その冷却によって空気中の 湿度分がドレン水として除去されるような構造になっています。タイは湿度が非常に 高く、ジメッとした感じなので、そのドレン量も多いとは予想していましたが、 水道の蛇口を全開にした時のような勢いで配管から出ていたのを見て忘れられない 光景でした。

プラント補機の中には吸収冷凍機があり、これは客先手配のもので、この機器に エンジンの一次冷却水を通す設計となっていたので、バイパスラインなどの流量 バランスの調整が難しかった点を思い出します。 更に一次冷却水の温度設定についての‘ステップ制御’を生み出したことを 思い出します。(これについては、「目から鱗のエンジニアリング」を参照ください。) また、遠隔監視システムを導入し、運転の状況およびデータをタイの MHI 事務所 経由日本の金沢工場の監視室で見れるようなシステムとしたのを思い出します。

出力:5.1MW

コンクリート基礎に直付け設定

出力:2MW

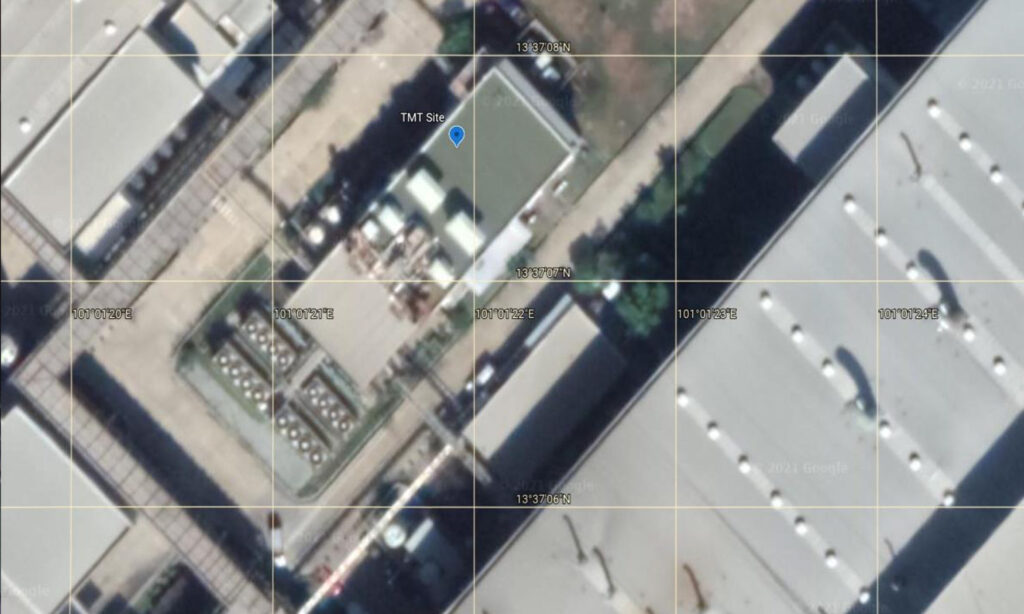

《No.11》 T Motor Thailand (TMT)

T 自動車はガスエンジン発電プラントを導入して頂いた会社では系列会社を 含めると、かなりの上顧客になります。愛知県内の幾つかの工場や九州、北海道の 工場などに納入しました。また、系列では、T と名の付く会社や車の部品を製作 している会社などにもこのガスエンジン発電プラントを納入しました。

日本を代表する大企業で、エネルギーの省エネに寄与し、環境にも優しい都市ガスを 使ったコージェネレーションシステムを先駆けて導入するという点は流石に リーディングカンパニーたる所以であると感じました。その流れは海外にも引き継ぎ、 タイの工場にも 2007 年に 18KU30GAx2 台を納入しました。

このプラントは E 社というエンジニアリング会社がプラントの取りまとめで、 重工はエンジンと主要補機の FOB 契約で、現地業者による土建、据付工事でした。 それまでに、E 社はトヨタ系列の上述会社への設計、施工を幾つか請負っていて トレーニングができていたので、タイ現地での施工も可能となりました。 工事の際は、Kangwal の時に客先側に雇われて当方が種々教え込んだタイ人を

E 社で雇って現地工事に使ったことが功を奏したようです。また、据付工事中は 重工よりベテランの SV を一人長期に亘って貼り付けていたことも大きな問題なく 工事ができたものと考えられます。

このプラントは、コジェネとして極力熱回収を行うというコンセプトから 一次冷却水の熱量により吸収冷凍機を用い冷水を得ることや潤滑油の熱量からボイラ 給水用に温水を作ることと排ガスの熱量から排ガスボイラにより蒸気を発生するという システムの構成となっています。

このプラントでは、ガスエンジン 2 台の設置ですが、メンテナンスを考慮して 2 台の間に 壁があります。つまり、1 台毎にエンジン室が設けられました。

《No.12》 Eastern/Consukorra エジプト

エジプトと言えば、ピラミッドがピンとくる人は多いと思いますが、この商談の 話が来た時に真先にピラミッドを見ることができるかもしれないという期待感を 抱きました。その時は、2006 年 3 月に来ました。

営業サイドの売り込みにより、当地のエンジニアリング会社的な商社である Consukorra 社が興味を示し、国営の煙草会社である Eastern Company の工場に ガスエンジン発電コジェネプラントを設置する計画を立てて、弊社の MACHガスエンジンを採用することとなりました。

2006 年 3 月には、タイ T(TMT)社向工事の PM としてタイでの定例会議に 出席した後に、パリ経由でエジプトのカイロへ行き、Consukorra 社と打合せを 行いました。その時は契約前の打合せでありましたがほぼ契約が決まっていて

4 月に正式契約をしました。

このプラントでは、先ずガスエンジン 1 台を契約し、その翌年の 2007 年には 追加の 3 台の契約をしました。当初から 4 台の計画で建屋の設計をしていたようで、 納入時期が 2 回に分かれて実施されました。

サイトはカイロ中心部から車で西に 1 時間程ドライブしたところにある 6th of October city という新興都市の更に西側にある工業団地の中にあります。 グーグルアースで見るとサハラ砂漠の東端に位置しています。そのため、砂嵐が 発生するとのことでした。 このプラントは、煙草工場内のコジェネレーションとして、ガスエンジンでの 発電と温水および排ガスを吸収冷凍機に通しその熱源利用して冷水を造るという ものでした。煙草の製造・保管のために空調が重要であり、そのために冷水を 使用するというものでした。

プラント構成は I 期として 18KU30GAx1 台と温水吸収冷凍機、排ガス吸収冷凍機、 密閉型冷却塔がありました。吸収冷凍機は日立アプライアンス社製のもので、 排ガスを直接吸収冷凍機へ流すのは初めてだったので、圧損などの注意が必要 でした。Consukorra 社が日立アプライアンス社へ発注して機器を購入していました。 プラントを計画する上で吸収冷凍機の資料が必要で、技術的な確認が必要だった ので本来であれば Consukorra から MHI が情報を入手するのが筋ですが、 Consukorra からは同じ日本の会社なので相互に連絡を取って情報交換をするように 言われました。

そのため種々確認事項があったので日立アプライアンス社へ打合せに行き、 その議事録を当方が英文で作成して Consukorra へ Cc として送付したりしました。

契約は FOB+SV であり、このプラントも土建・据付工事は Consukorra 所掌 でした。また、電気は発電部分の発電機および発電機盤は MHI 所掌でしたが、 その他の電気盤類は Consukorra が地元のコンサルタント会社へ発注していました。 そのため、MHI がその電気コンサルタント会社へ打合せに行き、電気設計内容の 確認をし、その会社のシーケンス図のチェックなども実施しました。 また、据付工事用のマニュアルや土建工事の注意事項などを Consukorra へ提出して 工事中の SV が種々指導をしました。

その当時、MHI はアフリカの大型案件をヨーロッパの系列会社が取りまとめで 機器供給契約をしましたが、所長室からはエンジニアリングはその系列会社に 任せてアドバイスをするように言われていましたが、やはりプラント内容を十分 チェックできず、プラント完成後に種々トラブルが発生してそのとばっちりが MHI 横浜の設計陣に降ってきました。

私の PM としての考えでは、客先所掌の部分でもプラントの運用に関わるところは 十分把握して、運開後の問題を極力抑える必要があるということで、エジプトの このプラントの電気、制御を十分チェックして進めていきました。

前述の砂嵐対策について、土建は Consukorra でしたが流石に地元で慣れている ようで換気設備は砂が入っても幾つかの部屋を回折して空気が流れるような設計で 感心しました。またエンジンの燃焼用空気も同様に回折を利用した設計と オイルバスフィルターを採用して細かい砂を油で捕まえるようにして、エンジン 手前に細かいファインフィルターを採用しました。 冷却塔についても、二次冷却水がエンジンの空気冷却器に流れることから密閉式の 冷却塔を採用し、砂などが二次水に入らないように留意しました。

契約は 2006 年 4 月でしたが、Consukorra が土建工事をして建屋が完成して エンジンの据付工事は 2007 年 9 月でした。それから配管・配線工事をして コミッショニングは 2008 年の 4 月から 5 月にずれ込んでしまいました。 据付工事の最終段階から SV を派遣してチェックしましたが、案の定やり直し工事が 出て、結局初起動は 5 月になりました。コミッショニングには、運転、電気、 プラント、エンジン、計装の SV を PM の私がスケジューリングして派遣しました。 設計者は自分の行った設計を実際の現場を見て確認すべきというのが私の考え方で あったので、若い人を積極的に派遣してもらいました。

2 期工事のコミッショニングは 2009 年の 8 月でしたが、その時はさらに経験を 積ませるために新たな若い設計者を派遣して最終的に PM である私が取りまとめて Consukorra 社へ説明して、最終の PAC(Provisional Acceptance Certificate)を 入手することができました。

Google Earth による Eastern Company の工場内の発電所建屋(緑の屋根)

《No.13》 UCF (University of Central Florida)

2010 年のことでした。MHI にはアメリカに MPSA(Mitsubishi Power Systems America)という現地の会社があり、場所は気候が温暖なフロリダのオーランドというところに あります。MPSA はガスタービンや蒸気タービンを原動機とする発電設備の売り込みや アフターサービスは充実していましたが、エンジン関係はそれほど力を入れていない 感じでした。ところが、前職で戦闘機の F15 のインストラクターを務めていたという Mr.S がエンジン部門に入ると、オーランドに在る大学 UCF に計画のコジェネシステムの 入札で一番札を取り受注してしまいました。アメリカ内では自国メーカーの Caterpillar や 圧倒的なシェアを持つ Wartsila と競合して受注するということはすごいことでした。 18KU30GSI(5,500kW)x1 台+排ガス用吸収冷凍機というプラント構成でした。既設の ターボチラーの代替も兼ねてコジェネを大学内に設置するものでした。 以下の写真では、ターボチラーの建物(屋上に冷却塔がある)の隣に新設の エンジン建屋(右上)を設けています。

このプラントでは、エンジン以外の機器(発電機、吸収冷凍機、補機類、電気設備)は 全て MPSA が所掌しているという点が珍しいものです。基本的な設計は MHI で行い ましたが、詳細設計は MPSA 所掌、現地据付業者の手配も MPSA ということでした。 それを取り仕切ったのが Mr.S でした。エンジン前の補機ユニットについても、現地で 製作するという話を聞いたときは、ユニットは完備品で MHI より供給するのが品質的 にもよいと説得しましたが、彼らで 3 次元 CAD を使って製作するということで押し 切られました。それを見事やり遂げてプラントを完成したことには、アメリカ人魂を見た 感じがしました。

《No.14》 Palau/Aimeliik Power Station

パラオと言えば、太平洋に在る多くの島々からなる海がきれいな楽園といった国で 観光地としても知られていて、親日であると言われています。

MHI が日本の ODA で 1998 年に 12KU30A(3,400kW)x2set をパラオ電力庁 PPUC (Palau Public Utilities Corporation)に納入しましたが、その当時、私はその プロジェクトには関与しておらず、現地出張する人を羨ましく感じていました。 その後、アフターサービスで MHI からメンテナンスを行うために定期的に派遣される人がいましたが、その時も同じ感情を抱いていました。 そうこうするうちにエンジンの不具合のニュースが耳に入ったりしていました。

2012 年になってパラオに再度日本の ODA でディーゼル発電設備を納入するという プロジェクトの入札があり、この時は入札資料の作成からこのプロジェクトに関わり 気合が入って対応しました。18KU30A(5,000kW)x2sets の 10MW の設備です。 入札には MHI と N 社、D 社と 3 社が競合する形となりました。入札はその年の11 月でしたが、その前にコンソーシアムとして商社の M 社、A 社、電気の N 社、 土建を含む現地工事の TP 社、輸送の G 社と協議して、10 月には現地調査に行きました。

パラオにはその当時はデルタ航空が成田から直行便を出していたので、5 時間程の飛行で到着することができました。到着時も離陸時も暗い時間なので、きれいな景色を見ることはできませんでした。(現在は直行便は無しでグアム経由となります) 日本との時差は無いのでジェットラグはありません。

サイトはアイメリークという場所で、中心地のコロールから車で 30 分ほどの山中に 在り、近くには Jetty という仮の船着き場がありました。車では、途中まで舗装道路 ですがその後は山道で凸凹の路面で途中に簡易的な橋(耐荷重 10 トン)があり トラックでエンジンなどを搬送するのは無理だろうと思いました。

輸送の G 社の方と協議して、パラオの主要な Marakal 港に日本から貨物を持ってきて、 そこでバージ船に積み替えてサイト近くの Jetty まで曳航してそこで荷揚げする 方法がよいだろうということとなりました。

サイトには既設のディーゼルエンジンの建屋および貯油槽がありましたが、1 年前に 火災が発生して訪問時には黒く焼け焦げた無残なエンジンがありました。 新設のエンジンは隣のスペースに設置することで計画し、既設の貯油槽を流用して 燃料油(A 重油)を引き込むこととしました。水は当初計画には無かった原水タンクを 設置することでコンサルの Y 社に申し入れ了承されました。

現地工事は 2013 年 2 月から始まりましたが、土建工事中は雨の日が多く、工事の 進捗は芳しくなく、遅れ勝手に進みました。エンジンの工場試験は 8 月に実施され、 JICA やコンサルタント会社およびプラントに関係する会社から立会いがありました。 9 月には FOB 出荷という当初の予定でしたが、現地工事の遅れにより約 1 ヶ月遅れの 10 月中旬の FOB ということとなりました。この遅れが後々の工程逼迫に影響する のではという嫌な予感が当に 2014 年になって的中するのでした。 輸送に関しては、FOB でエンジンを船に積み込む方向を輸送会社に指示して いましたが、反対に載せられて現地での余計な作業が発生しました。当初予定の バージ船に積み替えてサイト近くの Jetty まで曳航してそこで荷揚げする方法を 取り、そこから坂道をゆっくりとトレーラーでサイトまで数百メートルの距離を 移動することで漸くエンジンがサイトに到着しました。 そして、エンジンを基礎上に移動して基礎ボルトに合わせて荷卸ししようとしたら エンジンのボルト穴の位置と基礎ボルトの位置がずれていて降ろすことができない 状況でした。急遽 MHI より TA(Technical Advisor)を派遣して対策を取って漸く エンジンを基礎上に設置することが出来ました。 エンジンの後、発電機、補機類や電気盤類の設置を行ってから配管、配線工事が 始まりました。配管・配線工事自体は TP 社の所掌で多数のフィリピン人をサイトに 投入して実施していました。

3 月上旬にエンジン起動という予定で、MHI からは起動準備のために 2 月中旬から TA を派遣しました。しかし、2 月中旬の時点では、配管・配線工事が遅れていて とても予定通りの起動はできないだろうとの TA からの報告でした。

この種 ODA 案件は年度末までに終了というのが大前提であるので、2 台のエンジンの 試運転を 3 月末までに終わらせて、お客様の PPUC へ引き渡す必要がありました。 そこでこの遅れを挽回するために、当初の契約には含まれていない配管や計装の TAを追加派遣し、TP社には徹夜作業をお願いして実施し、当初スケジュールでは 3 月 10 日に 1 台目の起動だったところを 2 日遅れの 3 月 12 日に起動することが できました。私は 3 月 4 日に現地入りしてコンサルタントと TP 社と打合せを しましたが、両社は 3 月末の引渡しは諦めの雰囲気でした。しかし、所期の目的を 達成するために、それから挽回スケジュールを作成し、TP 社に種々お願いしながら 進捗を後押ししていきました。

そして初起動を確認して 3 月 15 日に一旦日本へ帰国して、現地での OJT の スケジュールなどを作成して再度 3 月 22 日に現地入りしました。 初起動してからも負荷運転に入るための配管や配線作業は続きながら進めて いきました。通常では初起動から 1 週間程度で最終の性能確認試験まで終わる のですが作業を急いだために配線のミスなどがあり、その修正もしながらで 結局最終性能試験は 3 月 23 日に完了しました。初起動というのは、工事の 最も大きなキーイベントであることからできるだけ初期の予定に近づけるため 起動に特化した工事を優先して実施したので負荷運転に入るまでの作業が結構 残ってしまい、斯様に時間が掛かってしまいました。

2 号機に入り、初起動は 3 月 24 日で最終性能試験は 3 月 28 日と急ピッチで 完了しました。3 月 29 日には 2 台のパララン運転(2 台を同時に系統に繋いで 運転すること)を実施し問題なく完了しました。種々手直し等して、最終の3 月 31 日には変電所の遮断器の切替試験を実施しすべての試験を完了しました。

直ちに試運転結果をまとめて 4 月 2 日には PPUC への報告会を実施しました。 PPUC の本社事務所の会議室で、コンサルタントと TP 社の同席の元、PPUC の メンバーに報告書の内容を説明し了解を取ることができました。 通常では、その時点でプラントの検収書である PAC(Provisional Acceptance Certificate)をサインして入手するのですが、当日は PPUC の総裁が不在で、 コンサルタントのサインをした PAC を事務所に置いて翌日に取りにくると いうことで帰ったのでした。

翌日は PPUC のオペレータ達に OJT を実施してから PPUC の本社事務所に PAC を入手するべく行きましたが、総裁はその日の夜に帰ってくるということで 入手はできませんでした。

それまでに TA の方々はパラオを発ち帰国していったのですが、私の帰国は最後と いうことで 4 月 4 日の午前 1 時のフライトを抑えていました。3 日の夕方の時点で PAC を入手できず、手ぶらで帰国するしかないかと考えていました。

愈々荷物をまとめて 4 日の午前 1 時のフライトに乗るべく飛行場へ行って搭乗 手続きをしていたら、総裁の秘書の女性が飛行場に居て総裁のサインが入った PAC を持ってきてくれたのでした。これには非常に感激して大きな御礼をしたのでした。 パラオから帰国して会社へ意気揚々と出勤して PAC を営業へシフトしました。 これで ODA の条件とおりに年度末で引渡しができたことで達成感を味わうことが できました。

工事が終了して、プラントの採算をチェックすると、当然のことながら TA 派遣は予算 オーバーとなってしまいました。TA の滞在期間の延長や追加の TA の派遣などは 現地工事の遅れに起因するものであるので、TP 社には追加精算ということで申し出 しましたが、TP 社も予定外のことで遅れてしまったということで精算はできません でした。TP 社と関係が悪くなるかと思いきや、現地工事の大変さを共に味わった ことから工事反省会を一緒にしたりして、良好な関係を持ち続けました。

その後、2016 年にアフリカのアンゴラに 210MW という大規模なエンジン発電所の 計画があり、現地調査に行き PRODEL という国営電力会社とも打合せをして 進めた案件では TP 社とのコラボを行いました。結局、この案件は途中で頓挫して 実現には至りませんでした。2016 年 9 月に私が退職したことも影響したかもしれないと感じました。

(前列で座ってグーサインを出しているのが私)